La solución para tener el control del secado, filtrado y adhesión de las piezas es una sencilla actualización de la línea de producción con los hornos de secado y endurecimiento de Xilex: Ares y Kronos. Con más de veinte años de experiencia en el tratamiento de la piedra natural, especialmente mármol y granito, hemos desarrollado las máquinas que dan respuesta al habitual problema del control de la filtración de resina.

La calidad, resistencia y acabado final de las piezas depende tanto del correcto secado como de la filtración y endurecimiento óptimos de las resinas durante el tratamiento. Con las líneas que usan hornos convencionales, los productores tienen dificultad para la eliminación total del agua de las tablas, lo que ocasiona fallos en la filtración y falta de adherencia de la resina en las piezas.

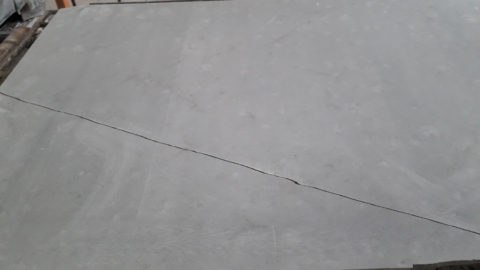

La falta de control de este proceso se traduce en roturas de material y en acabados finales defectuosos, lo que representa importantes pérdidas económicas para las empresas del sector de la piedra natural.

|

|

|

|

Filtración no adecuada de la resina en una tabla de mármol negro marquina procesada con hornos convencionales. |

|

Filtración de la resina conseguida con diferentes resinas en tablas de mármol negro marquina procesadas con hornos Xilex. |

Problemática actual en el control de la filtración de resina: mármol y granito

Según los datos que nos han facilitado fabricantes del sector de la piedra natural, las roturas de tablas por una mala filtración y adhesión de las resinas llegaban a ser hasta del 20% en algunos casos. Dichas roturas se producen normalmente en fábrica durante el procesado, pero algunas piezas también se rompen una vez entregadas a los clientes, o muestran problemas de calidad con el tiempo, lo que puede suponer devoluciones del material y sin duda afectan a la imagen de la empresa y a la confianza del comprador.

Los motivos más habituales de las roturas y defectos de acabado se vinculan a los procesos de secado y adhesión:

- Dificultad para la eliminación total del agua en la pieza.

- Hornos de endurecimiento que no realizan la filtración de la resina correcta y homogéneamente en toda la pieza (penetración en pelos, grietas, microporosidades…).

- Incapacidad para controlar la filtración y conseguir los tonos de acabado final deseados.

- Fallos en la adhesión de las mallas de refuerzo.

A ello se suman los elevados tiempos que necesitan los hornos convencionales, que prolongan esta fase de producción hasta 72h requiriendo a su vez amplios espacios para el almacenaje intermedio y manipulación de las piezas.

Control total del secado y resinado con Ares y Kronos de Xilex

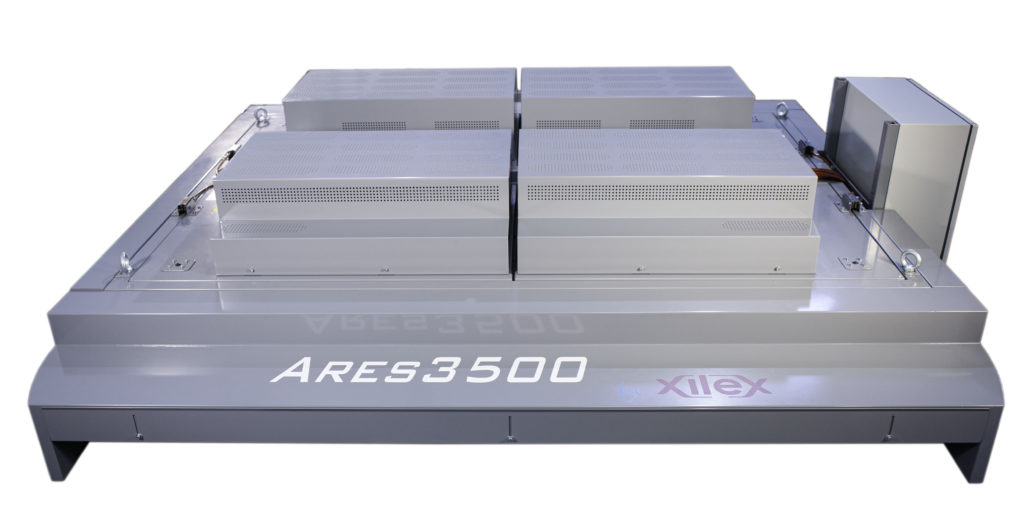

Los hornos de secado y resinado Ares y Kronos se instalan fácilmente para adaptar las líneas convencionales y se traducen en un ahorro anual que puede llegar a los 350.000 euros/año (para líneas de resinado de 30 tablas/hora de producción).

|

|

|

| Ares 3500 Secado de humedad | Kronos 3500 Endurecimiento de la resina |

La acción conjunta de las máquinas de Xilex facilita la producción de piezas de gran calidad con las que dar respuesta a las exigencias del mercado, sumando a su vez importantes ventajas productivas:

- Calidad en el acabado final de las tablas: filtrado óptimo de la resina en grietas, pelos y superficie, sin necesidad de vacuum, agarre perfecto de la malla de refuerzo, mayor compactación y resistencia del material, control de los tonos de color de la superficie e incremento de la duración del brillo.

- Reducción del tiempo de procesado: las piezas se trabajan en línea y en proceso continuo, por lo que pueden estar listas para el pulido en apenas 60 minutos (después de salir del cortabloques/multihilo).

- Eficiencia en el consumo de resina gracias a una filtración idónea en el material. Asimismo, el trabajo de nuestras máquinas permite conseguir diferentes acabados con un mismo producto químico.

- Ahorro energético: no es necesario el precalentamiento y los hornos sólo trabajan ante detección de la pieza. Esto representa un ahorro energético de hasta un 40%.

- Reducción del espacio: las máquinas son de dimensiones reducidas para adaptarse a las líneas de producción sin necesidad de realizar obras de albañilería ni cimentaciones. Además, se suprimen los espacios de almacenes intermedios al desaparecer los tiempos de espera.

Recent Comments